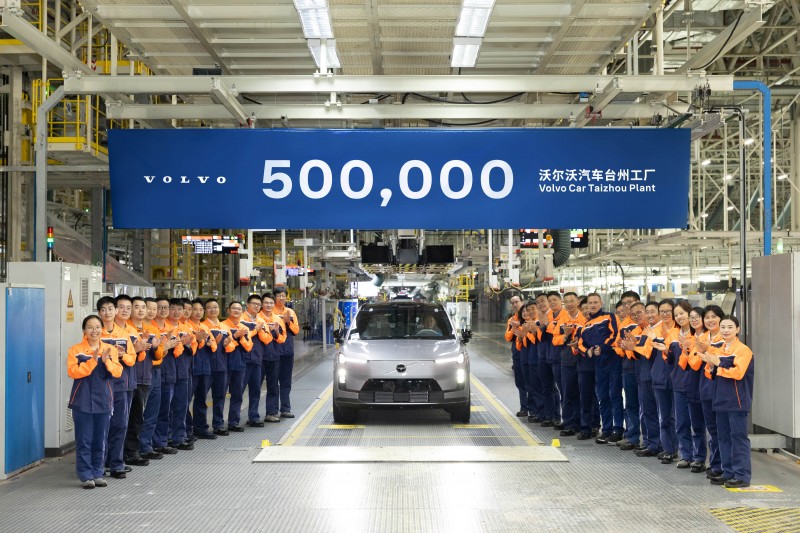

近期,在國內新能源汽車和豪華車市場競爭愈發激烈的背景下,沃爾沃汽車臺州工廠迎來了其發展史上的重要里程碑——第50萬輛整車正式下線,而這輛代表未來智能與綠色出行的全新XC70,也成為“沃爾沃質量”的最佳代言。臺州工廠不僅承載著沃爾沃全球制造體系的核心使命,更用高標準、高工藝,為用戶交付每一輛高品質豪華汽車提供堅實保障。

智能制造筑牢沃爾沃質量基石

臺州工廠作為沃爾沃全球生產制造體系的重要一環,始終堅持“安全、個性化、可持續”的生產理念。工廠全面應用VCMS全球統一生產制造系統,形成了智能制造、綠色生產、品質管控和創新研發的閉環體系。沖壓車間自動化率100%,焊裝車間配備442臺機器人,涂裝車間自動化率達96%,總裝車間100%采用電動擰緊工具,實現關鍵螺栓信息終身可追溯。這套體系不僅保證了生產效率,更讓“沃爾沃質量”從源頭到整車全程可控。

在質量管控方面,臺州工廠嚴格執行七層次質檢體系。從前端原材料采購到整車裝配,每一道工序都采用超聲波焊點檢測、撕裂試驗、藍光掃描等先進手段。特別是焊裝車間的自適應焊接系統,可根據板材厚度實時調整焊接參數,確保每一個焊點符合全球統一的品質標準。正是這一套嚴格的工藝和質量體系,讓每一輛全新XC70都達到了高標準的安全性與耐用性。

精湛工藝,成就非凡駕駛體驗

全新XC70作為臺州工廠下線的第50萬輛整車,同時也是SMA超級混動架構的首發車型,其制造工藝集中體現了“沃爾沃質量”的核心價值。從沖壓成型到焊裝車間焊接,從涂裝噴涂到總裝智能合裝,每一環節都經過精細化操作。

沖壓車間對鋼板原料進行100%來料開包檢查和成型件目視化檢測,保證表面無瑕疵。焊裝車間采用激光焊、自沖鉚焊及阿普拉斯焊工藝,特別是在側圍與流水槽上部搭接處的焊接,通過高電流脈沖焊接有效減少板材變形風險,提高表面質量。同時,車間內視覺測量機器人和懸臂三坐標協同作業,對白車身6160個測點進行監控,為車身精準度和結構穩固提供數字化保障。

涂裝工藝上,全新XC70采用16道防腐密封工序和3C2B噴涂工藝,確保漆面性能和視覺效果。總裝車間“一體式自動合裝”工藝,使底盤49顆螺栓一次性100%自動化擰緊,最大限度減少裝配應力,從而保障駕駛穩定性與安全性。

在環保與可持續發展方面,臺州工廠也充分體現了沃爾沃質量的延伸價值。2021年實現100%電能碳中和,2024年達成氣候零負荷運營目標,同時實現鋁合金材料和鋼材的無降級回收,并獲得廢棄物零填埋三星認證,成為浙江省首家獲此認證的整車企業。這意味著沃爾沃在保證高品質制造的同時,也為全球汽車行業可持續發展樹立了榜樣。

沃爾沃質量,引領未來出行

站在第50萬輛整車下線的節點上,沃爾沃汽車通過臺州工廠的智能制造和精湛工藝,將質量標準轉化為用戶可感知的駕駛體驗。在電氣化、智能化和可持續發展成為市場熱點的今天,“沃爾沃質量”不僅代表了可靠與豪華,也象征著行業對未來出行標準的全新定義。無論是新能源戰略的推進,還是豪華車市場的激烈競爭,沃爾沃都以精益求精的制造體系為用戶持續交付值得信賴的高品質產品,共同打造安全、健康、綠色的出行未來。